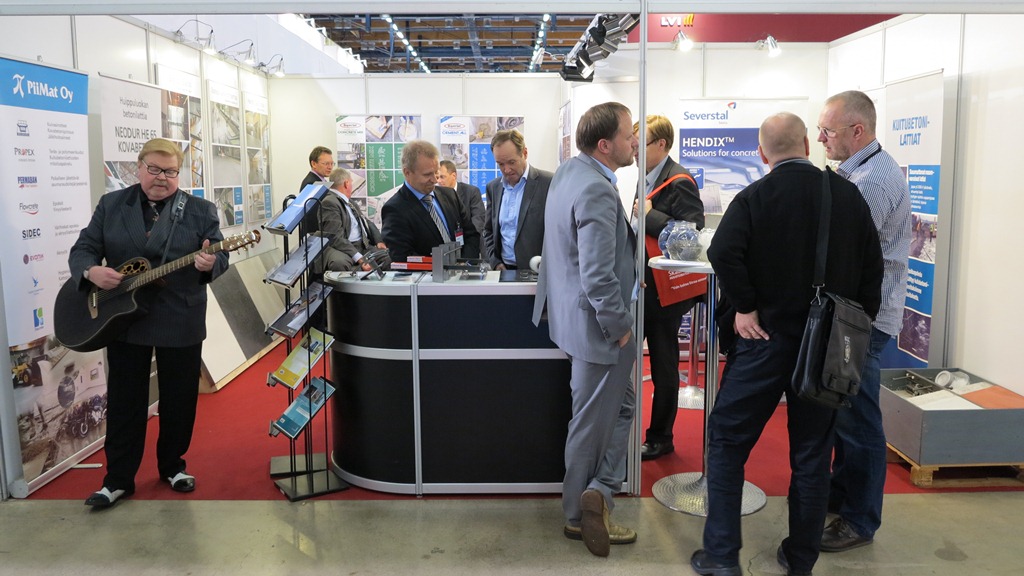

Tämä blogitesti on muokattu ja täydennetty PiiMatin postauksesta FinnBuild 2024:n Betonipuisto-sivustolta. Tervetuloa osastollemme lokakuussa!

Betoni vaurioituu useista eri syistä ja nopeat vauriokorjaukset ovat tärkeitä betonirakenteen pitkän iän varmistamiseksi. Toinen tärkeä tekijä on oikeantyyppisen korjauslaastin valinta. Valintakriteerit vaihtelevat kohteen ja rakenteen asettamien vaatimusten pohjalta – tässä postauksessa on muutama vinkki korjauslaastin valintaan.

Betonirakenteen X-luokat

Betonirakenteille annetaan jo suunnitteluvaiheessa erilaisia vaatimuksia kohteeseen mahdollisesti kohdistuvien rasitusten mukaan – karbonatisoituminen (XC), kloridit (XD tai XS), jäätymis-sulamisrasitus (XF) tai kemiallinen rasitus (XA). Kun tällaisten vaatimusten alaisia betonirakenteita korjataan, tulee myös korjauslaastien täyttää vastaavat vaatimukset – ei voida korjata rakennetta tekemällä siitä alkuperäistä vaatimusta huonommin rasituksia kestäväksi!

PiiMatin teknisten korjauslaastien Flexcrete-tuotesarjasta löytyy kolme tuotetta, jotka täyttävät kaikkien em. luokkien vaatimukset (ks. taulukko alla): Fastfill, Monomix HD ja Monolevel SP. Muiden Flexcrete-tuotteiden osalta tulee aina varmistaa, että ne ovat kohteeseen soveltuvia.

Korjaustyön nopeusvaatimus

Usein betonivaurioiden korjaaminen on vain osa korjausrakentamista. Tällöin on tärkeää, etteivät betonikorjaukset hidasta projektin etenemistä. Korjauslaastin tulee mahdollisimman nopeasti kovettua ja kuivua, jotta muita töitä päästään jatkamaan. Nopeat korjauslaastit ovat tyypillisesti kalliimpia kuin perinteiset korjauslaastit, mutta kokonaisuuden ja projektin etenemisen kannalta ne ovat erittäin taloudellinen ratkaisu.

Flexcrete-tuotesarjan Fastfill sekä koko RapidSet®-tuotesarja ovat erittäin nopeasti kovettuvia korjauslaasteja – jopa tunnin kuluttua voidaan kohde ottaa käyttöön. RapidSet®-tuotteet myös kuivuvat pinnoituskelpoisiksi erittäin nopeasti johtuen niissä käytettävän sementin erikoisominaisuudesta käyttää sekoitusvesi täydellisesti, jolloin rakenteeseen ei jää pinnoitustyötä estävää kosteutta.

Raudoituksen korroosio

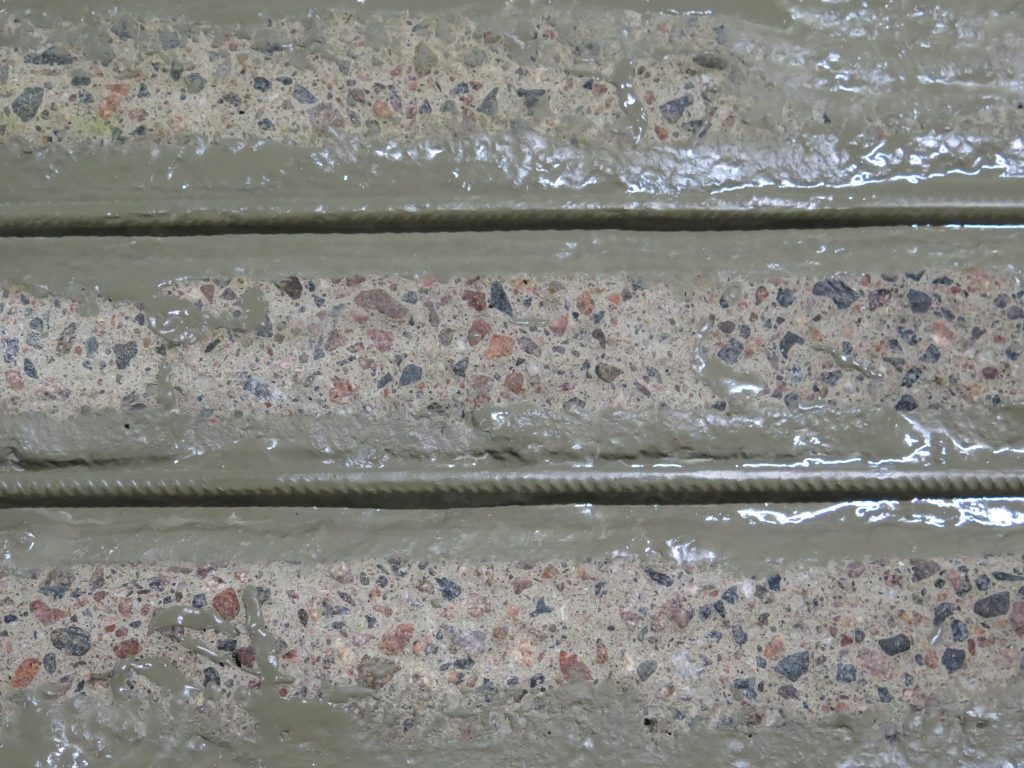

Yksi betonirakenteille merkittäviä vaurioita aiheuttava tekijä on raudoituksen ruostuminen ja ruostumisessa laajenevan teräksen aiheuttama betonin murtuminen. Korjaustyössä tulee siis aina varmistaa, ettei korjattavalle alueelle jää edelleen ruostuvaa terästä. Flexcrete-tuotesarjaan kuuluu korroosioinhibiittoria sisältävä raudoituksen korroosiosuoja-aine FCR841, jolla teräkset tulee käsitellä ennen betonikorjauksia. Lisäksi Flexcrete-tuotesarjan korjauslaastit estävät tehokkaasti nesteiden ja kloridien tunkeutumista rakenteeseen ja näin edelleen vähentävät raudoituksen ruostumisriskiä.

Toinen esimerkki raudoituksen ruostumisesta on liian lähellä betonipintaa oleva raudoitus. Tällaisia tilanteita voi tulla eteen elementtirakentamisessa ja pystyvaluissa jo ennen betonin murtumista (huomataan paikallisista pienistä vaurioista). Flexcrete-tuotesarjan sementtipolymeeripinnoite FCR851 antaa jo 2 mm kerrospaksuudella erittäin tehokkaan suojan karbonatisoitumisen, kloridien ja nesteiden aiheuttamaa ruostumista vastaan – 2 mm vastaa rasituksesta riippuen useiden satojen mm paksuista suojabetonikerrosta!

Betonikorjaustyön eteneminen

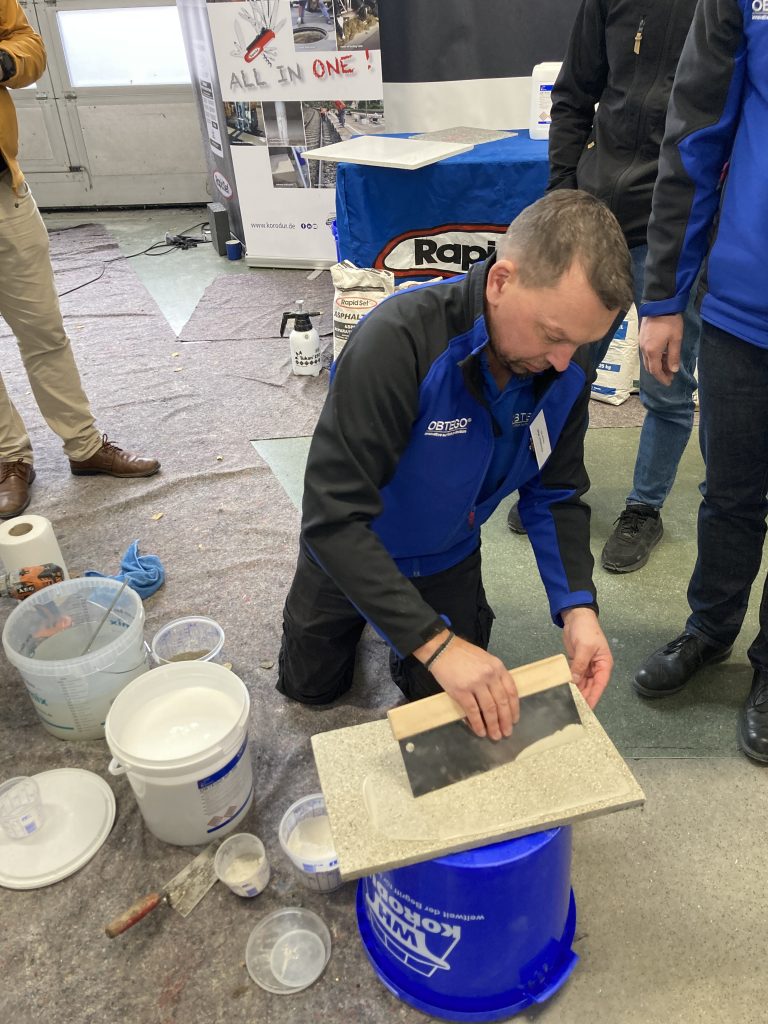

Vaikka erikoiskorjauslaastit ovat perinteisiä sementtikorjauslaasteja kalliimpia, muodostavat ne käytännössä melko pienen osan koko betonikorjauksen kustannuksista. Sen sijaan materiaalien hyvä työstettävyys ja jo edellä esitetty nopea kovettuminen ja kuivuminen säästävät merkittävästi kokonaiskustannuksissa.

Flexcrete-sarjan tuotteet ovat tiksotrooppisia ja ne voidaan tuotteesta riippuen levittää myös pystypinnalle ja pään yläpuolelle jopa 60…100 mm paksuina kerroksina. Myös RapidSet®-sarjan tuotteet voidaan levittää paksuina kerroksina, tuotteesta riippuen ”0”…600 mm. Niiden etuna on lisäksi, etteivät ne vaadi erillistä tartuntalaastia ja jälkihoidoksi riittää, että korjattava alue pidetään märkänä noin tunnin ajan korjauksesta.

Lue tuotteista lisää kotisivultamme: Korjauslaastit